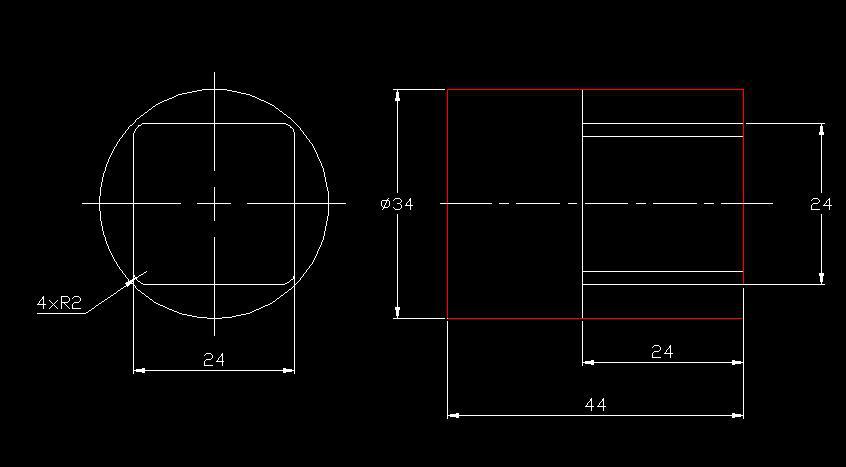

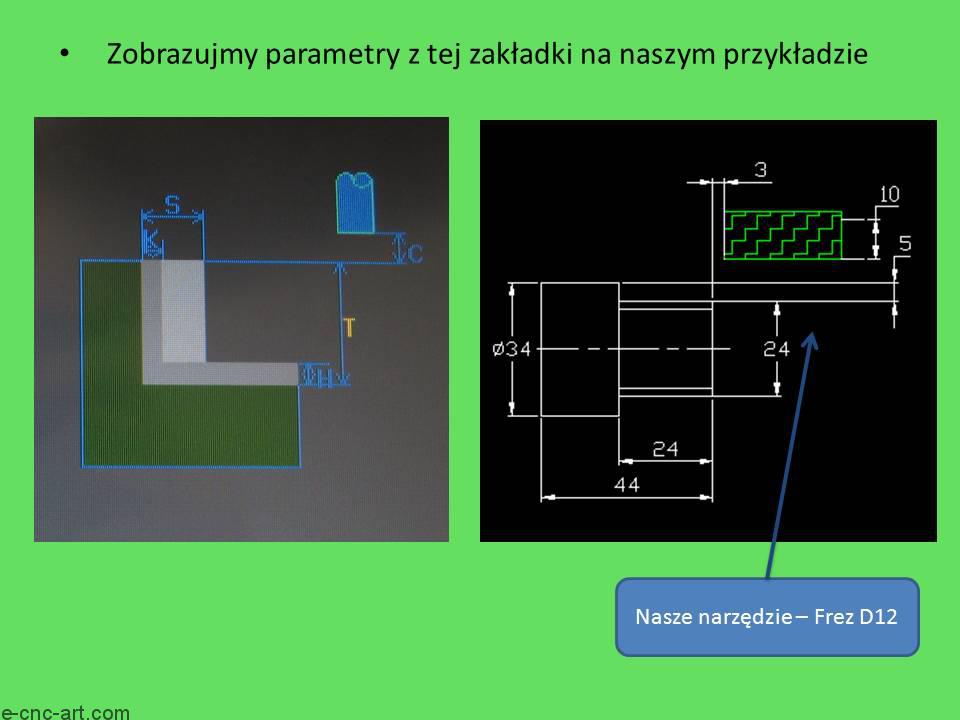

Powyższy rysunek przedstawia przykład na którym zaprezentujemy opcje i działanie cyklu (bloku) obróbki konturu zewnętrznego G1060 w Manual Guide i – frezowanie kwadratu na tokarce z wykorzystaniem osi C. Linia czerwona to nasza przygotówka – średnica materiału D34, długość L44 (planujemy obróbkę „z pręta” i odcięcie detalu, przygotówkę dajemy znacznie dłuższą od naszego detalu.

Poniższa tabela pokaże jak uzupełnić parametry cyklu dla wykonania naszego przykładu.

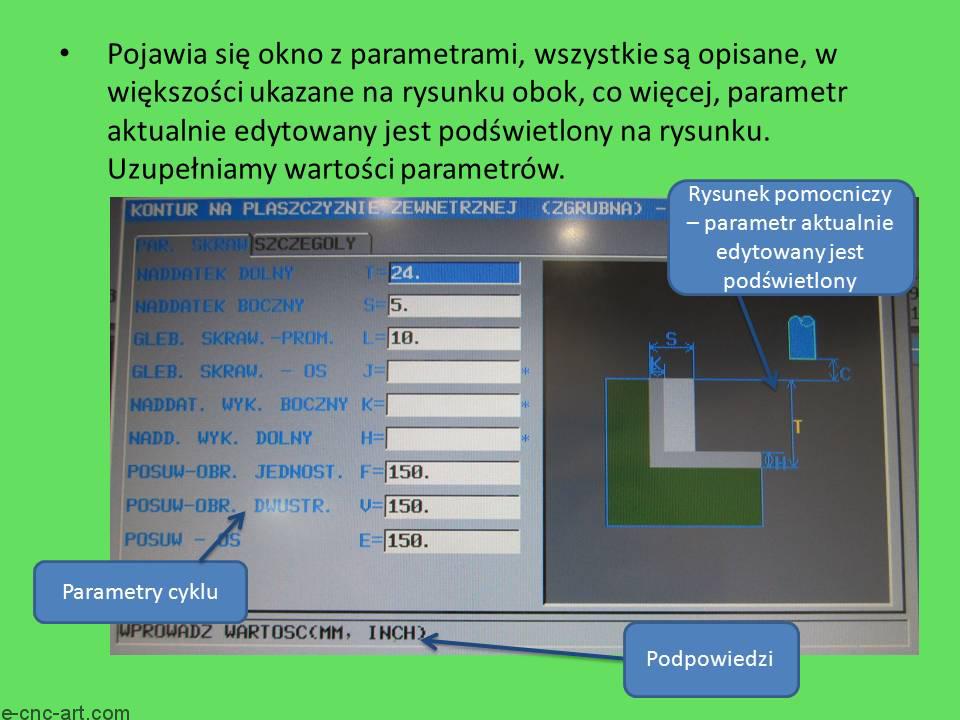

| Symbol | Parametr | Znaczenie zaczerpnięte z instrukcji MG i | Wartość z przykładu | Komentarz |

| PAR. SKRAW | ||||

| T | NADDATEK DOLNY | Naddatek na powierzchniach dolnych przy obróbce powierzchni bocznych (wymiar promieniowy, wartość dodatnia) | 24 | U nas wartość w osi Z, głębokość na jaką będziemy frezować nasz kwadrat |

| S | NADDATEK BOCZNY | Naddatek na powierzchniach bocznych (wymiar promieniowy, wartość dodatnia) | 5 | Naddatek do zebrania na powierzchni bocznej |

| L | GLEB. SKRAW.-PROM. | Głębokość skrawania przy obróbce powierzchni bocznych (w kierunku promienia narzędzia) (wymiar promieniowy, wartość dodatnia) | 10 | Szerokość z jaką frez zagłębia się w materiał – nie podaję z reguły szczegółowych wartości. Trzymam się zasady, że jeżeli chcę wykonać kontur „na raz” to parametr L ma być większy od S, jeżeli chcę frezować zgrubnie na kilka razy to dzielę naddatek i L jest mniejsze od S |

| J* | GLEB. SKRAW. – OS | Głębokość skrawania w kierunku osi narzędzia (wymiar promieniowy, wartość dodatnia) | (Nieobowiązkowe). Jeżeli nie chcemy frezować na od razu na głębokość według parametru T, możemy podzielić tą wartość na kilka przejść. | |

| K* | NADDAT. WYK. BOCZNY | Naddatek na obróbkę wykańczającą w kierunku osi X. Jeżeli nie zostanie wprowadzona wartość, przyjmowane jest 0. (wymiar promieniowy, wartość dodatnia) |

(Nieobowiązkowe). Nie dzielimy na obróbke zgrubną i wykańczającą | |

| H* | NADD. WYK. DOLNY | Naddatek na obróbkę wykańczającą dna w czasie obróbki powierzchni bocznych. Jeżeli nie zostanie wprowadzona wartość, przyjmowane jest 0. (wymiar promieniowy, wartość dodatnia) | (Nieobowiązkowe). Nie dzielimy na obróbke zgrubną i wykańczającą | |

| F | POSUW-JEDNOSTRONNY | Posuw wykorzystywany jeżeli tylko jedna część freza walcowo- czołowego jest wykorzystywana do obróbki. Posuw ten wykorzystywany jest przy obróbce w czasie wycofywania oraz przy obróbce powierzchni bocznych, z wyłączeniem pierwszego ruchu skrawania. | 150 | |

| V | POSUW-DWUSTRONNY | Posuw wykorzystywany jeżeli cała część czołowa freza walcowo- czołowego jest wykorzystywana do obróbki. Posuw ten jest wykorzystywany przy pierwszym ruchu skrawania. |

150 | Gdy frez jest w materiale na całą swą szerokość |

| E | POSUW – OS | Posuw wykorzystywany w czasie skrawania w kierunku osi narzędzia, w kierunku dna obrabianych powierzchni bocznych. | 150 | Gdy zagłąbiamy się na posuwie roboczym w osi Z w materiał |

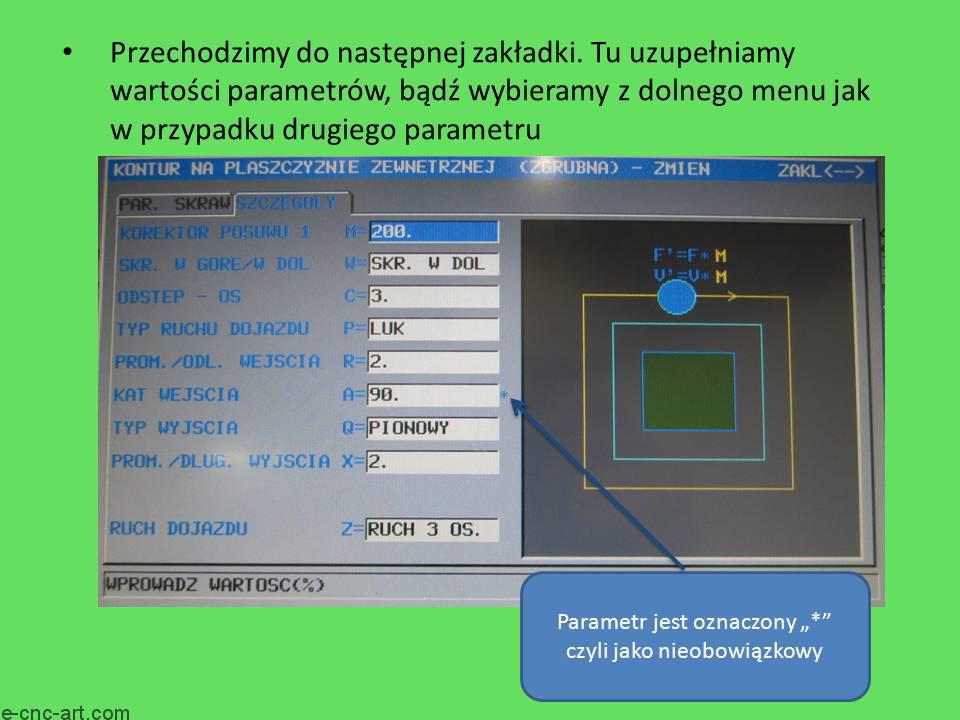

| SZCZEGOLY | ||||

| K | KOREKTOR POSUWU 1 | Wartość korekcji posuwu dla pierwszego przejścia skrawania. Podać wielkość korekcji, ze skokiem 1%. Domyślna wartość wynosi 100%. (1 – 200, wartość dodatnia) Uwaga) Parametr ten jest wykorzystywany przykładowo przy usuwaniu wierzchniej warstwy przedmiotów odlewanych. |

100 | Nie zmieniamy posuwu |

| W | SKR. W GORE/W DOL | [SKR.GR]: Realizacja obróbki w trybie skrawania w górę przy założeniu, że narzędzie jest obracane zgodnie z ruchem wskazówek zegara. [SKR.DL]: Realizacja obróbki w trybie skrawania w dół przy założeniu, że narzędzie jest obracane zgodnie z ruchem wskazówek zegara. (KOPIOWANIE) |

SKR. W DOL | Frezujemy współbieżnie |

| C | ODSTEP – OS | Odległość pomiędzy powierzchnią obrabianego półfabrykatu i punktem początkowym obróbki (punkt R) w kierunku osi narzędzia (wymiar promieniowy, wartość dodatnia). Uwaga) Wartość początkowa jest ustawiana na podstawie wartości parametru Nr 27009 (minimalna odległość bezpieczeństwa). |

3 | Dobieg narzędzia do czoła materiału, u nas w osi Z |

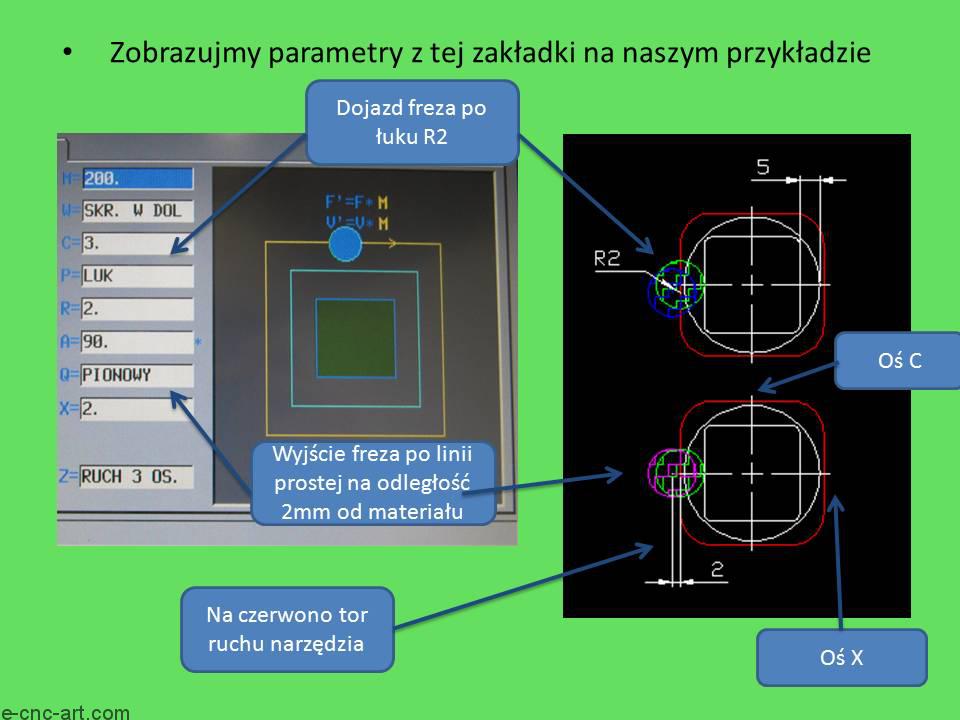

| P | TYP RUCHU DOJAZDU | [LUK]: Dojazd do powierzchni po łuku. [STYCZN] : Dojazd do powierzchni w czasie obróbki powierzchni bocznych po linii prostej, stycznej do pierwszego elementu geometrycznego. [PIONOW] : Dojazd do powierzchni w czasie obróbki powierzchni bocznych po prostej, prostopadłej do pierwszego elementu geometrycznego. (KOPIOWANIE) |

LUK | |

| R | PROM./ODL. WEJSCIA | Promień w przypadku wybrania ustawienia [LUK]. Odległość w przypadku wybrania ustawienia [STYCZN] lub [PIONOW]. (wymiar promieniowy, wartość dodatnia). Uwaga) Wartość początkowa jest ustawiana na podstawie wartości parametru Nr 27010 (minimalna odległość bezpieczeństwa). | 2 | |

| A* | KAT WEJSCIA | Kąt łuku dla ustawienia [LUK]. Domyślna wartość wynosi 90 stopni. (wartość dodatnia) Uwaga) Pole wyświetlane wyłącznie, jeżeli parametr TYP RUCHU DOJAZDU ustawiono na [LUK]. | 90 | |

| Q | TYP WYJSCIA | [LUK]: Wyjście z powierzchni bocznej po łuku. [STYCZN] : Wyjście z powierzchni bocznej w czasie obróbki powierzchni bocznych po linii prostej, stycznej do pierwszego elementu geometrycznego. [PIONOW] : Wyjście z powierzchni bocznej w czasie obróbki powierzchni bocznych po linii prostej, prostopadłej do pierwszego elementu geometrycznego. (KOPIOWANIE) |

PIONOWY | |

| X | PROM./DLUG. WYJSCIA | Promień w przypadku wybrania ustawienia [LUK]. Odległość w przypadku wybrania ustawienia [STYCZN] lub [PIONOW]. (wymiar promieniowy, wartość dodatnia). Uwaga) Wartość początkowa jest ustawiana na podstawie wartości parametru Nr 27010 (minimalna odległość bezpieczeństwa). |

2 | |

| Y* | KAT WYJSCIA | Kąt łuku w przypadku wybrania ustawienia [LUK]. Domyślna wartość wynosi 90 stopni. (wartość dodatnia) Uwaga) Pole wyświetlane wyłącznie, jeżeli parametr TYP WYJSCIA ustawiono na [LUK]. (KOPIOWANIE) |

||

| Z | RUCH DOJAZDU | [2 OSIE] : Przy przechodzeniu od bieżącego położenia do punktu początkowego obróbki, narzędzie jest najpierw przemieszczane jednocześnie w dwóch osiach, a dopiero potem w trzeciej. (wartość początkowa) [3 OSIE] : Narzędzie jest przemieszczane z bieżącego położenia do punktu początkowego obróbki jednocześnie w trzech osiach. |

RUCH 3 OS. | |

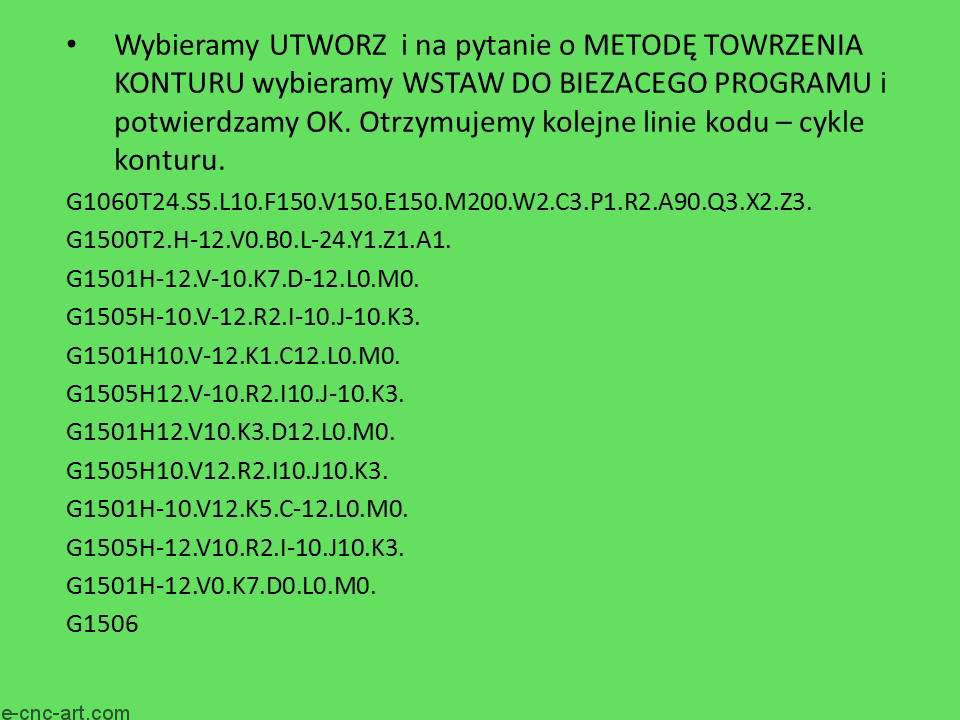

Fragment kodu z cyklami Manual Guide i:

G1060T24.S5.L10.F150.V150.E150.M200.W2.C3.P1.R2.A90.Q3.X2.Z3.

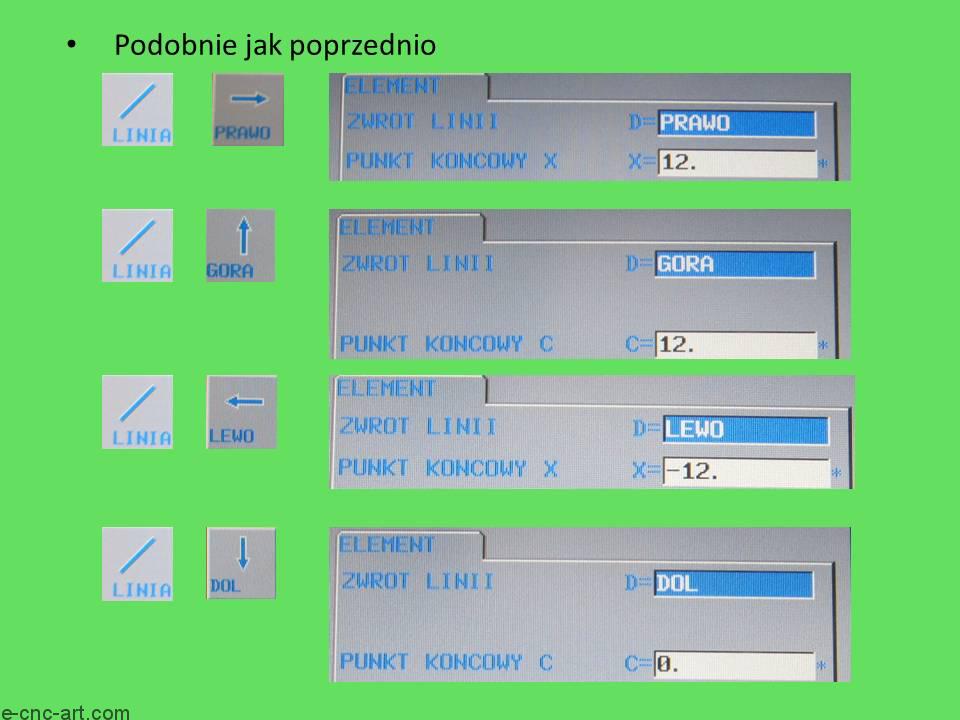

G1500T2.H-12.V0.B0.L-24.Y1.Z1.A1.

G1501H-12.V-10.K7.D-12.L0.M0.

G1505H-10.V-12.R2.I-10.J-10.K3.

G1501H10.V-12.K1.C12.L0.M0.

G1505H12.V-10.R2.I10.J-10.K3.

G1501H12.V10.K3.D12.L0.M0.

G1505H10.V12.R2.I10.J10.K3.

G1501H-10.V12.K5.C-12.L0.M0.

G1505H-12.V10.R2.I-10.J10.K3.

G1501H-12.V0.K7.D0.L0.M0.

G1506

Analiza programu w kodzie ISO po konwersji z cykli Manual Guide i:

(NC PROGRAM CONVERSION-START)

G40

G12.1 (Tryb interpolacji układu współrzędnych biegunowych)

G1X-40.C-2.Z3.F2000.

Z-21.

Z-24.F150. (Poprzedni blok nie jest potrzebny, można wjechać od razu na pełną głębokość)

G3X-36.C0.I0.J2.F300. (Dojazd do materiału po łuku)

G1C10.

G2X-20.C18.I8.J0.

G1X20.

G2X36.C10.I0.J-8.

G1C-10.

G2X20.C-18.I-8.J0.

G1X-20.

G2X-36.C-10.I0.J8.

G1C0.

X-40. (Wyjście z materiału po linii prostej)

Z3.F2000.

G13.1 (Koniec trybu interpolacji układu współrzędnych biegunowych)

G0X20.C0.Z10.

(NC PROGRAM CONVERSION-END)