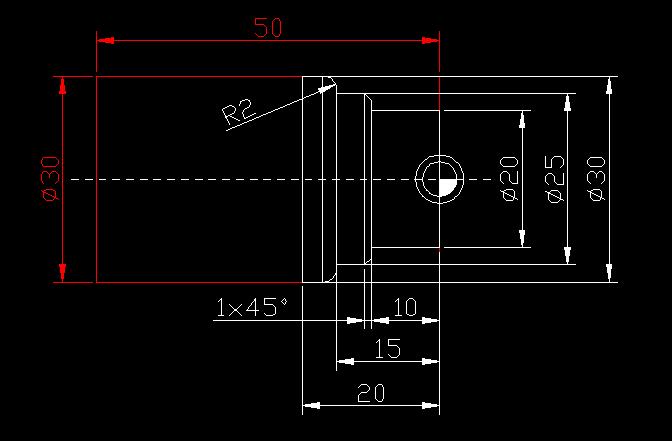

Powyższy rysunek przedstawia przykład na którym zaprezentujemy opcje i działanie cyklu (bloku) toczenia zgrubnego G1120 w Manual Guide i. Linia czerwona to nasza przygotówka – średnica materiału D30, długość L50 (planujemy obróbkę „z pręta” i odcięcie detalu, przygotówkę dajemy znacznie dłuższą od naszego detalu ze względu na późniejszą symulację odcinania.

Poniższa tabela pokaże jak uzupełnić parametry cyklu dla wykonania naszego przykładu.

| Symbol | Parametr | Znaczenie zaczerpnięte z instrukcji MG i | Wartość z przykładu | Komentarz |

| PAR. SKRAW | ||||

| P | KIERUNEK SKRAWANIA | [-Z] : Skrawanie w kierunku -Z. [+Z] : Skrawanie w kierunku +Z. Uwaga) Ustawienie [+Z] wykorzystywane jest do obróbki w kierunku odwrotnym lub z wrzecionem pomocniczym. (KOPIOWANIE) | -Z | Będziemy obrabiać detal zamocowany na głównym wrzecionie, dlatego wybieramy „-Z” |

| Q | GLEBOK. SKRAWANIA | Głębokość skrawania każdego przejścia (wymiar promieniowy, wartość dodatnia) | 2.5 | Inaczej głębokość skrawania ap |

| H | ZMIANA GLEBOKOSCI | Zmiana głębokości skrawania. Podać wielkość korekcji, ze skokiem 1%. Drugie oraz kolejne przejścia skrawania są mnożone przez wartość określoną za pomocą tego parametru. Domyślne ustawienie to 100% co oznacza, że głębokość skrawania kolejnych przejść roboczych jest taka sama. (1 do 200, wartość dodatnia) | 100 | Każde przejście z tą samą głębokością skrawania |

| C* | NADD. NA OBR. WYK. X | Naddatek na obróbkę wykańczającą w kierunku osi X. Jeżeli nie zostanie wprowadzona wartość, przyjmowane jest 0. (wymiar promieniowy, wartość dodatnia) | 0.5 | (Nieobowiązkowe) Planujemy obróbkę wykańczającą, dlatego zostawiamy naddatek |

| D* | NADD. NA OBR. WYK. Z | Naddatek na obróbkę wykańczającą w kierunku osi Z. Jeżeli nie zostanie wprowadzona wartość, przyjmowane jest 0. (wymiar promieniowy, wartość dodatnia) | 0.05 | (Nieobowiązkowe) Planujemy obróbkę wykańczającą, dlatego zostawiamy naddatek. Problemem jest, że w tym przypadku zostawia nam ten naddatek również na czole detalu (planuje na Z0.05 co będzie pokazane później w kodzie przekonwertowanym z Manual Guide) a obróbka wykańczająca już nam tego naddatku później nie zbiera |

| F | POSUW W KIER. PROM. | Posuw stosowany przy skrawaniu w kierunku promienia detalu (wartość dodatnia) | 0.25 | (Nieobowiązkowe) Posuw w kierunku osi X (np. planowanie) |

| E | POSUW W KIER. OSI | Posuw stosowany przy skrawaniu w kierunku osi Z (wartość dodatnia) | 0.25 | (Nieobowiązkowe) Posuw w kierunku osi Z (toczenie wzdłużne) |

| V | POSUW PRZY WYJSCIU | Posuw stosowany przy skrawaniu w kierunku odjazdu narzędzia od detalu (wartość dodatnia) | (Nieobowiązkowe) | |

| SZCZEGOLY | ||||

| K | KOREKTOR 1 | Wartość korekcji posuwu dla pierwszego przejścia skrawania. Podać wielkość korekcji, ze skokiem 1%. Domyślna wartość wynosi 100%. (1 – 200, wartość dodatnia) Uwaga) Parametr ten jest wykorzystywany przykładowo przy usuwaniu wierzchniej warstwy przedmiotów odlewanych. | 100 | Nie chcemy zmieniać posuwu |

| W | RODZAJ WYJSCIA | [PREDK.] : Natychmiast po zakończeniu skrawania, narzędzie jest wycofywane w kierunku XZ na odległość określoną za pomocą parametru DLUGOSC WYJSCIA. [SKRAW.] : Po zakończeniu obróbki wzdłuż konturu, narzędzie jest wycofywane o wielkość „wycofania”. (KOPIOWANIE) | SZYBKOOBR. [PREDK.] | „SZYBKOOBR.” odpowiada tu „PREDK.” (do wybrania z pulpitu), po zakończeniu obróbki odjeżdżamy narzędziem w obu osiach o wielkość następnego parametru. |

| U | DLUGOSC WYJSCIA | Długość drogi wycofywania narzędzia z obrabianej powierzchni po każdym przejściu skrawania (wymiar promieniowy, wartość dodatnia) Uwaga) Wartość początkowa jest ustawiana na podstawie wartości parametru Nr 27128. | 1 | |

| L | ODSTEP W OSI X | Odległość pomiędzy półfabrykatem a punktem początkowym obróbki (punkt pośredni) w kierunku osi X (wymiar promieniowy, wartość dodatnia). Uwaga) Wartość początkowa jest ustawiana na podstawie wartości parametru Nr 27129. | 2 | Wartość dojazdu narzędzia w osi X |

| M | ODSTEP W OSI Z | Odległość pomiędzy półfabrykatem a punktem początkowym obróbki (punkt pośredni) w kierunku osi Z (wymiar promieniowy, wartość dodatnia). Uwaga) Wartość początkowa jest ustawiana na podstawie wartości parametru Nr 27130. | 1 | Wartość dojazdu narzędzia w osi Y |

| Z | RUCH DOJAZDU | [Z→X] : Ruch dojazdu z bieżącej pozycji do punktu początkowego obróbki jest realizowany najpierw w kierunku osi Z, a następnie w kierunku osi X. (wartość początkowa) [X→Z] : Ruch dojazdu z bieżącej pozycji do punktu początkowego obróbki jest realizowany najpierw w kierunku osi Z, a następnie w kierunku osi X. [2 OSIE] : Ruch dojazdu z bieżącej pozycji do punktu początkowego obróbki jest realizowany jednocześnie w osi X oraz osi Z. | RUCH Z->X | |

| S | KIER. PRZES. OBROBKI | Kierunek skrawania w osi X. [-X] : Skrawanie w kierunku -X. [+X] : Skrawanie w kierunku +X. Uwaga) Pole to jest aktywne, jeżeli parametr Nr 27100#0 = 1 (KOPIOWANIE) | Zgodnie z opisem w instrukcji, parametr dla tej opcji jest nieaktywny (niewidoczny dla nas) | |

| X | OBROBKA KIESZENI | [SKRAW.] : Obróbka kieszeni. (wartość początkowa) [BRAK] : Bez obróbki kieszeni. Uwaga) Pole to jest aktywne, jeżeli parametr Nr 27100#1 = 1. | SKRAWANIE | Nie mamy w tym przypadku kieszeni, jednak można pozostawić parametr na tym ustawieniu. |

| Y | OBROBKA WYSTEPOW | [SKRAW.] : Obróbka występów. (wartość początkowa) [BRAK] : Bez obróbki występów. Uwaga) Pole to jest aktywne, jeżeli parametr Nr 27100#1 = 1. | SKRAWANIE | Jak wyżej |

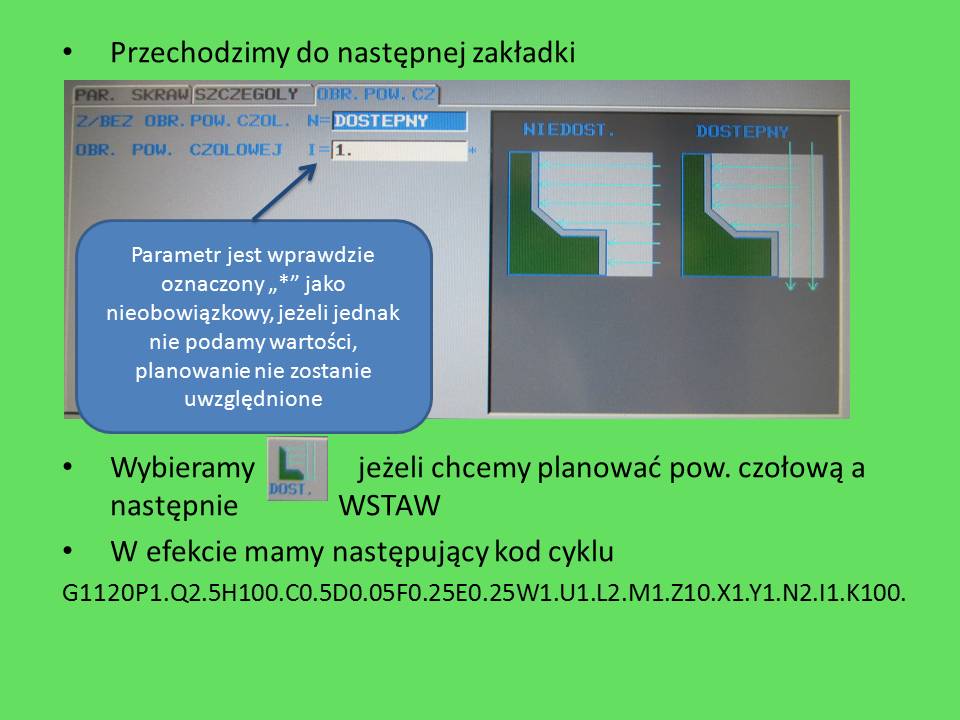

| OBR. POW. CZ | ||||

| N | Z/BEZ OBR.POW.CZOL. | Brak danych | DOSTEPNY | [NIEDOST.] : Obróbka naddatku tylko przez toczenie wzdłużne [DOSTEPNY] : Obróbka naddatku powierzchni czołowej przez planowanie. |

| I* | OBR. POW. CZOLOWEJ | Brak danych | 1 | Wartość naddatku do splanowania. Parametr jest wprawdzie oznaczony „*” jako nieobowiązkowy, jeżeli jednak nie podamy wartości, planowanie nie zostanie uwzględnione. |

Fragment kodu z cyklami Manual Guide i:

G1120P1.Q2.5H100.C0.5D0.05F0.25E0.25W1.U1.L2.M1.Z10.X1.Y1.N2.I1.K100.

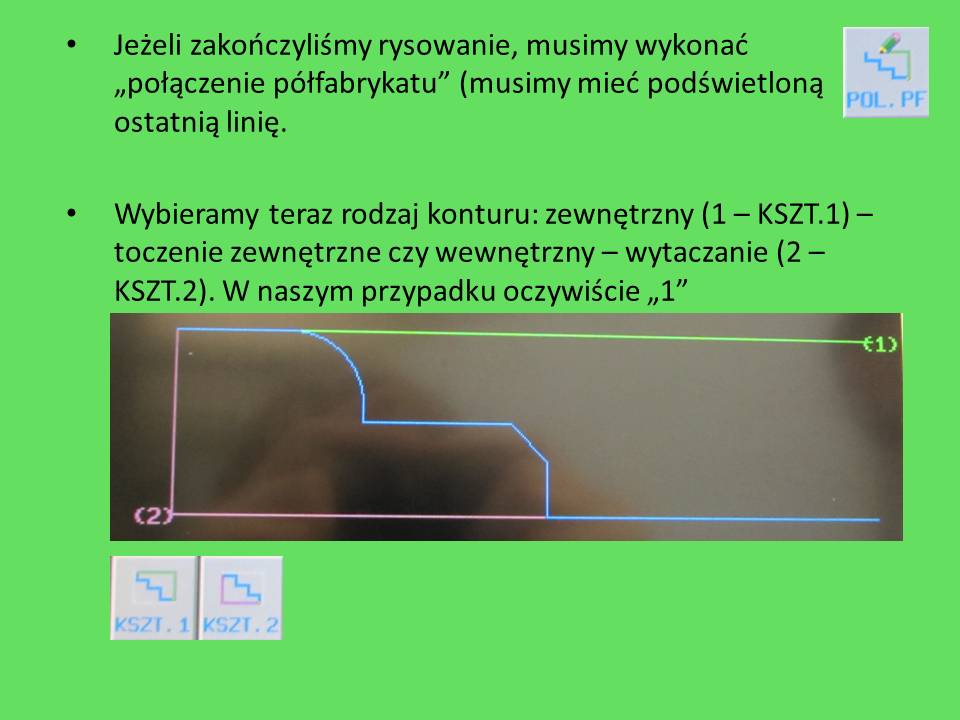

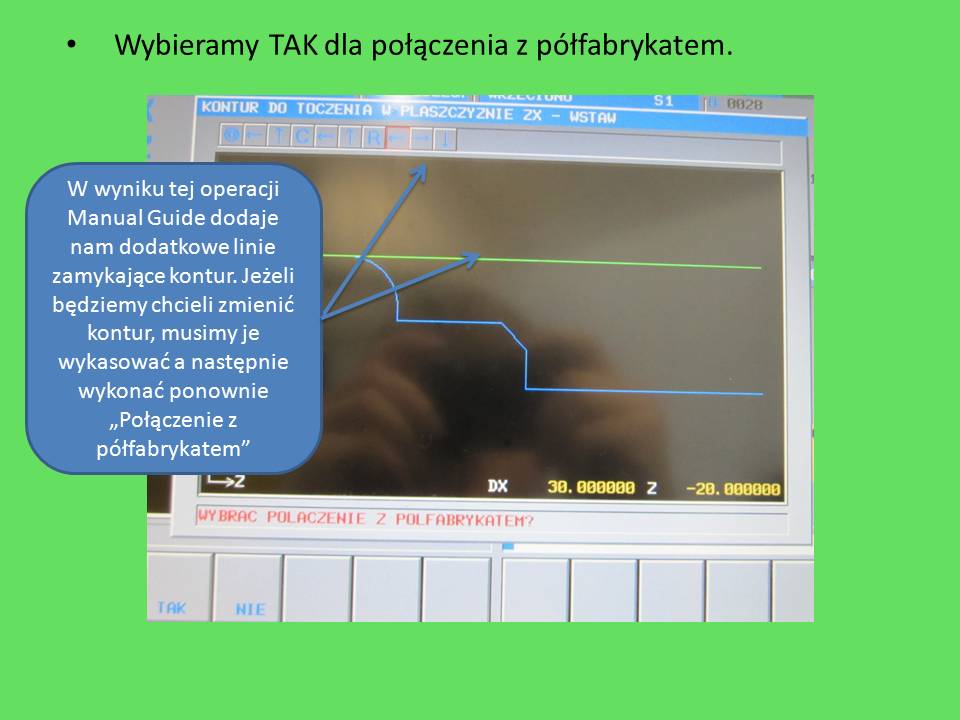

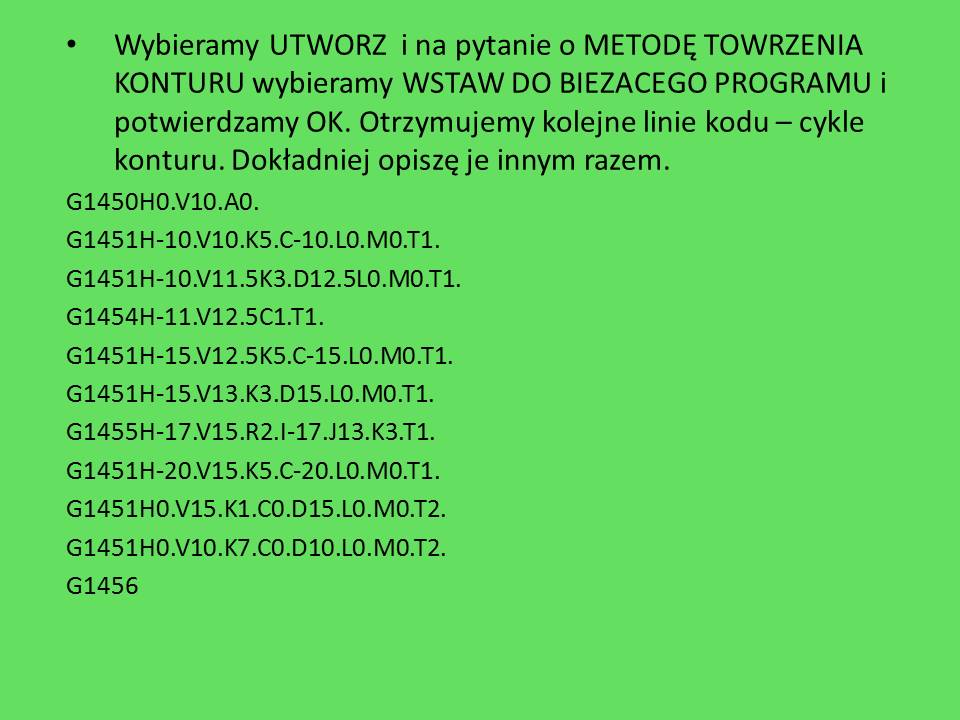

G1450H0.V10.A0.

G1451H-10.V10.K5.C-10.L0.M0.T1.

G1451H-10.V11.5K3.D12.5L0.M0.T1.

G1454H-11.V12.5C1.T1.

G1451H-15.V12.5K5.C-15.L0.M0.T1.

G1451H-15.V13.K3.D15.L0.M0.T1.

G1455H-17.V15.R2.I-17.J13.K3.T1.

G1451H-20.V15.K5.C-20.L0.M0.T1.

G1451H0.V15.K1.C0.D15.L0.M0.T2.

G1451H0.V10.K7.C0.D10.L0.M0.T2.

G1456

Analiza programu w kodzie ISO po konwersji z cykli Manual Guide i:

(NC PROGRAM CONVERSION-START)

G40

G18

G0Z0.05 (PLANUJE Z NADDATKIEM)

X34. (MOŻNA BY DOJECHAĆ DO MATERIAŁU W DWÓCH OSIACH JEDNOCZEŚNIE)

G1X0.F0.25 (LEPIEJ BY BYŁO PONIŻEJ OSI-UZUPEŁNIĆ PROMIEŃ PŁYTKI W OPISIE NOŻA)

X2.Z1.05 (!)

G0Z2. (!NIEPOTRZEBNE LINIE KODU)

X30. (!MOŻNA BY OD RAZU DAĆ G0X25.Z1.)

Z1. (!)

X25. (!)

G1Z-10.611

X26.Z-11.111

Z-14.95

X28.Z-13.95 (NIEPOTRZEBNY RUCH – MOŻNA OD RAZU PRZED MATERIAŁ)

G0Z1. (NA G0X28.Z1.)

X21. ()

G1Z-9.95

X23.678

X25.678Z-8.95

G0X34. (NIE MA ODJAZDU W OSI Z PRZED MATERIAŁ)

G18

F0. (PUSUW NA „ZERO”???)

(NC PROGRAM CONVERSION-END)

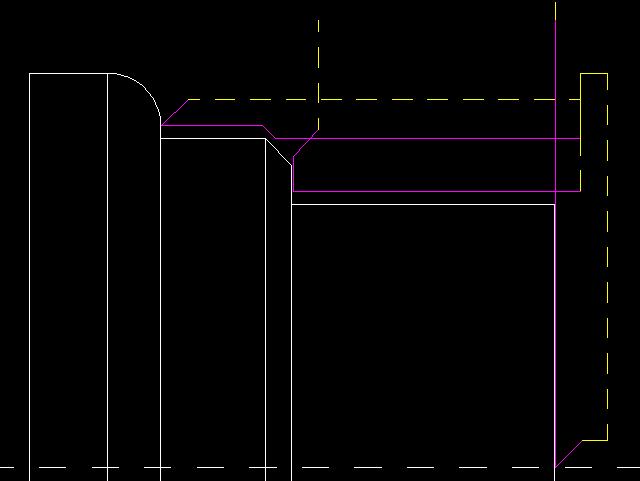

Tak wyglądałyby ruchy narzędzia po powyższym przykładzie (fioletowe linie to G1, żółta przerywana linia to G0):

Dokonajmy zmian w kilku parametrach:

W = OBROBKA (SKRAW.-> to jest do wybrania z pulpitu)

RUCH DOJAZDU = RUCH 2 OS. (2 OSIE)

Po tych zmianach otrzymujemy następujący kod cyklu:

G1120P1.Q2.5H100.C0.5D0.05F0.25E0.25W2.U1.L2.M1.Z22.X1.Y1.N2.I1.K100.

Analiza programu w kodzie ISO po konwersji z cykli Manual Guide i:

(NC PROGRAM CONVERSION-START)

G40

G18

G0X34.Z0.05 (DOJAZD DO MAT. W DWÓCH OSIACH – PARAMETR RUCH DOJAZDU)

G1X0.F0.25

X2.Z1.05 (!)

G0Z2. (!NIEPOTRZEBNE LINIE KODU)

X30. (!)

X25.Z1.

G1Z-10.611

X26.Z-11.111

Z-14.95

G3X30.124Z-16.I0.K-2.549

G1X32.124Z-15. (!NIEPOTRZEBNA LINIA KODU – MOŻNA OD RAZU ODJECHAĆ NA G0)

G0Z1.

X21.

G1Z-9.95

X23.678

X25.Z-10.611

X27.Z-9.611

G0X34.

G18

F0.09999999

(NC PROGRAM CONVERSION-END)

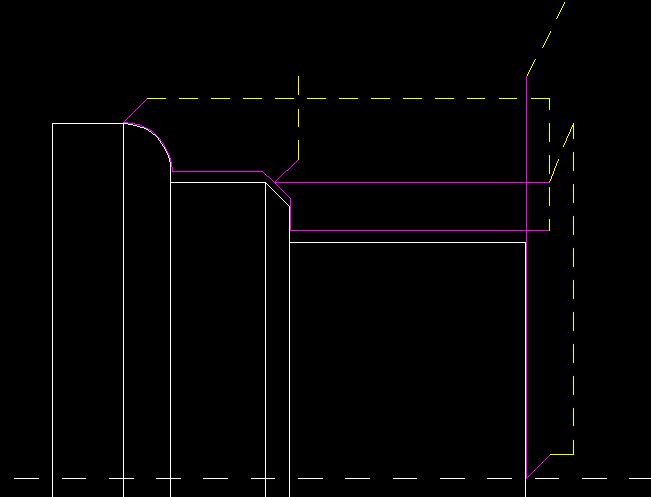

Tak wyglądałyby ruchy narzędzia po powyższym przykładzie (fioletowe linie to G1, żółta przerywana linia to G0):

Kod programu po poprawkach (usunięte przeze mnie zbędne ruchy):

G40

G18

G0X34.Z0.05

G1X0.F0.25

X25.Z1.

G1Z-10.611

X26.Z-11.111

Z-14.95

G3X30.124Z-16.I0.K-2.549

G0X32.Z1.

X21.

G1Z-9.95

X23.678

X25.Z-10.611

G0X34.Z1.

G18