„Frezowanie na wałku” czyli funkcja interpolacji cylindrycznej umożliwia przy programowaniu rozwinięcie powierzchni bocznej cylindra. Wartość przemieszczenia osi obrotowej, zaprogramowana podaniem kąta, zostaje wewnętrznie zamieniona jednorazowo na odległość jednej z osi liniowych na powierzchni zewnętrznej, tak że interpolacja liniowa i kołowa może zostać przeprowadzona za pomocą dodatkowej osi.

„Frezowanie na wałku” czyli funkcja interpolacji cylindrycznej umożliwia przy programowaniu rozwinięcie powierzchni bocznej cylindra. Wartość przemieszczenia osi obrotowej, zaprogramowana podaniem kąta, zostaje wewnętrznie zamieniona jednorazowo na odległość jednej z osi liniowych na powierzchni zewnętrznej, tak że interpolacja liniowa i kołowa może zostać przeprowadzona za pomocą dodatkowej osi.

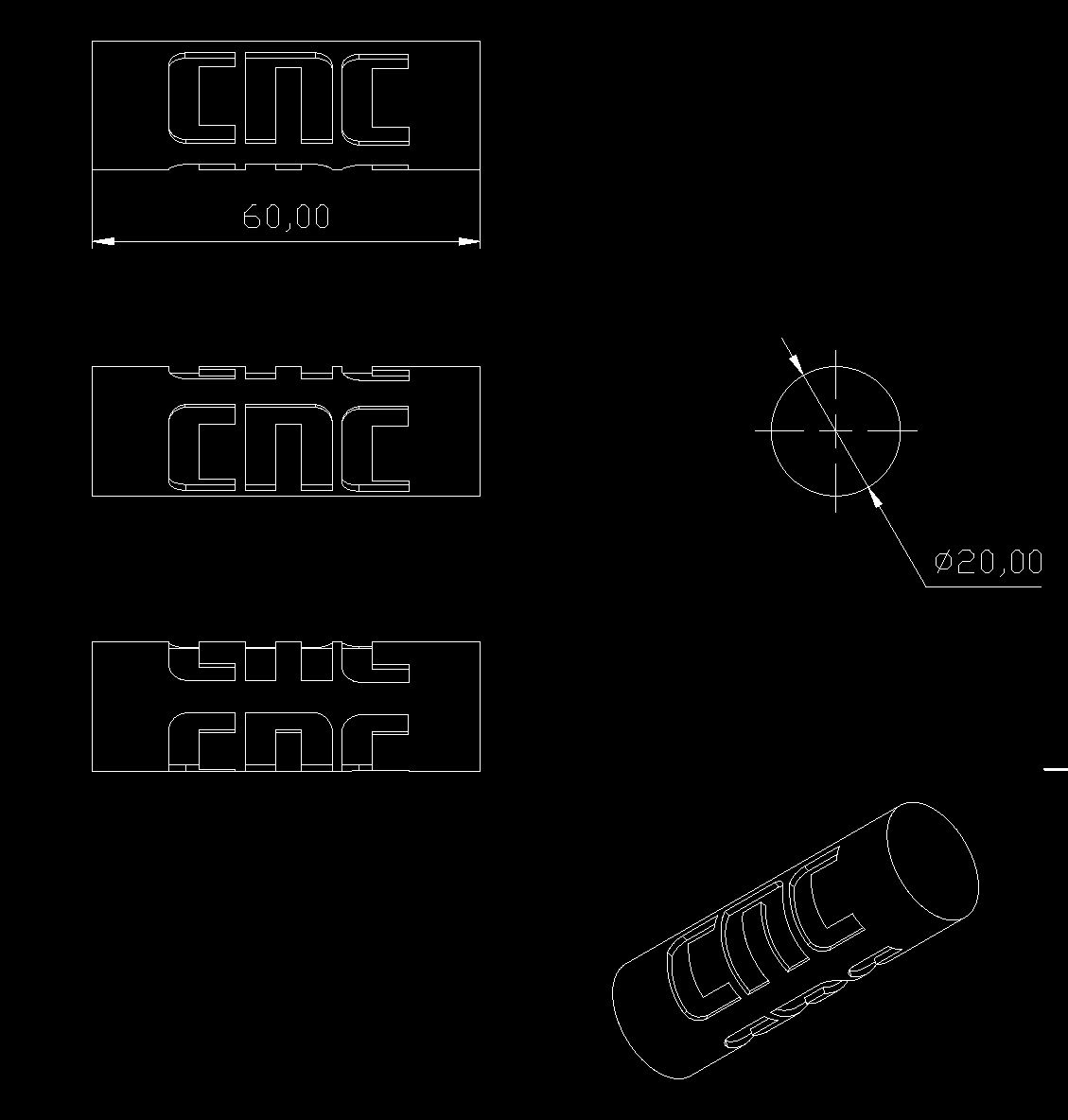

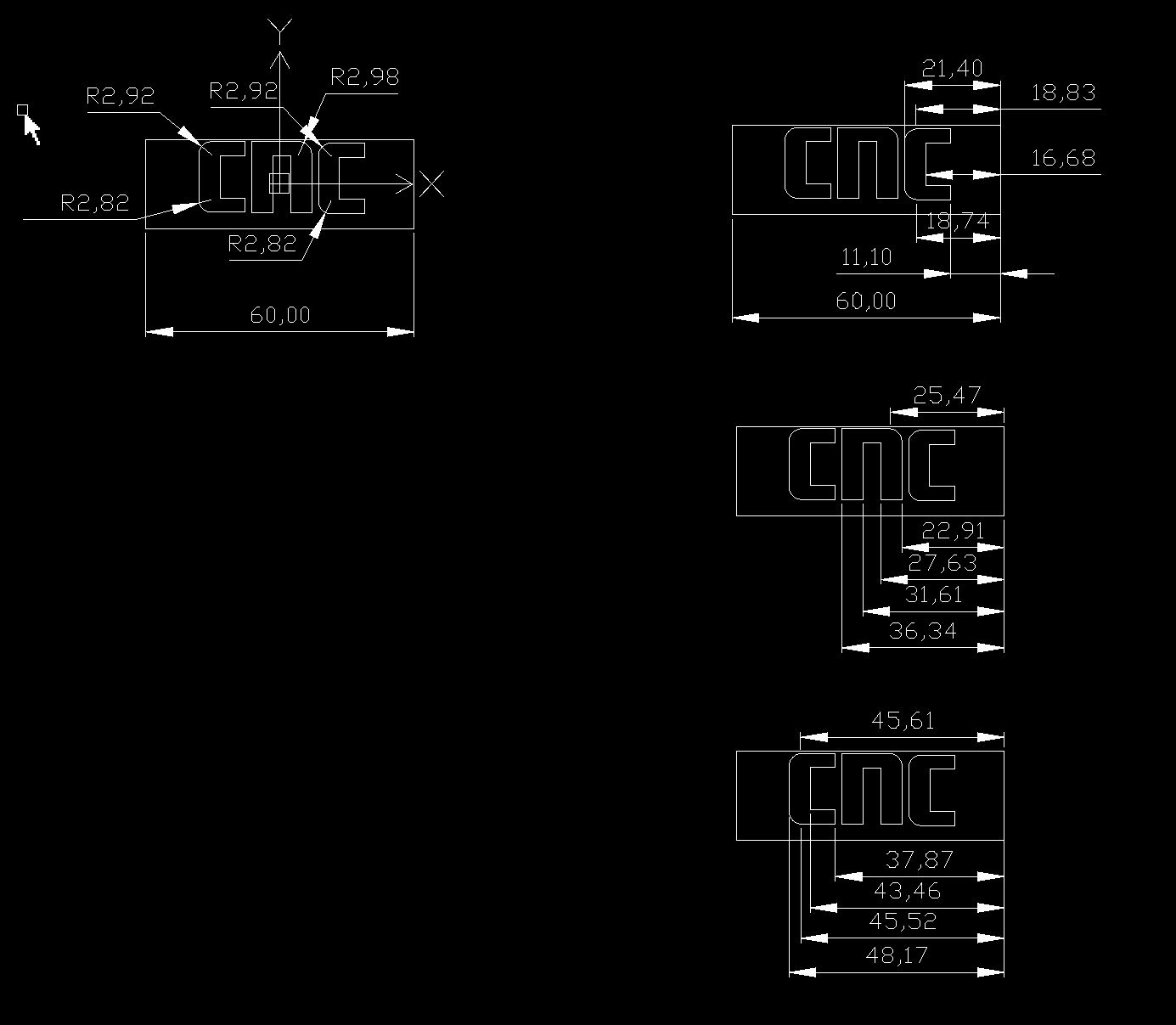

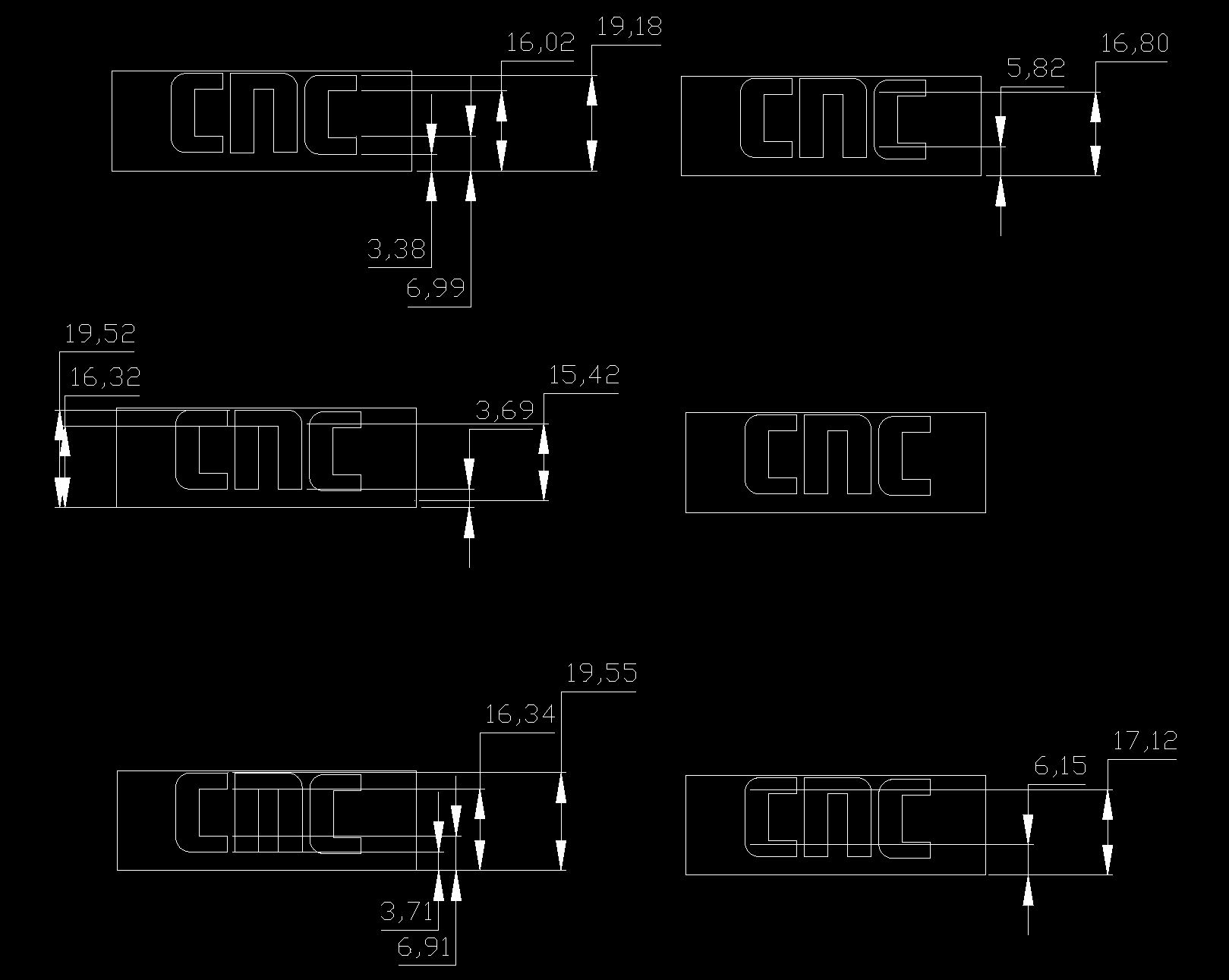

Powyższy rysunek przedstawia przykład na którym zaprezentujemy opcje i działanie cyklu (bloku) frezowania na wałku G1040 (obróbka zgrubna) w Manual Guide i – frezowanie napisu „CNC” na płaszczyźnie ZC na tokarce z osią Y (a dokładniej litery „C”, zamieszczenie danych z całego napisu niepotrzebnie wydłużyłoby post, ale samo tworzenie programu jest za to tak szczegółowo przedstawione, że dokończenie napisu w ramach ćwiczeń nie powinno stanowić problemu).

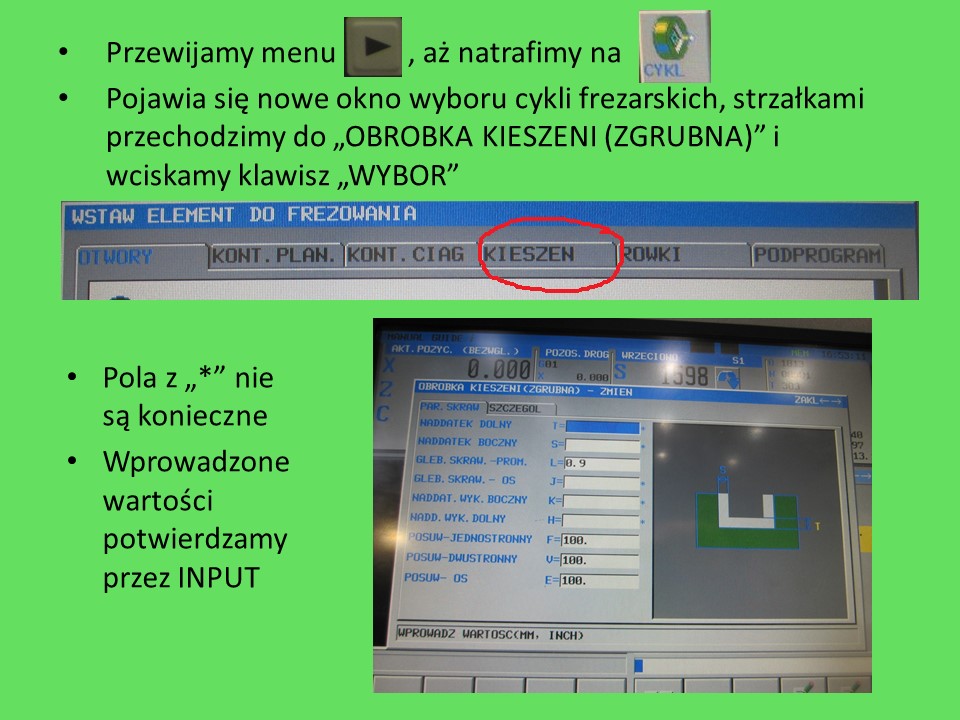

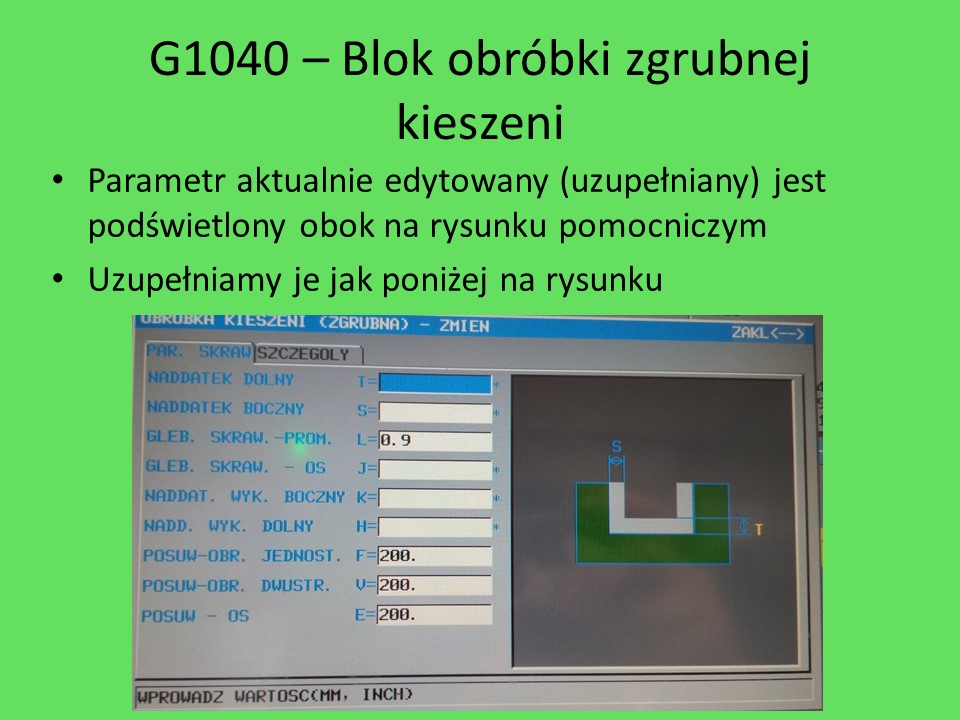

Poniższa tabela pokaże jak uzupełnić parametry cyklu dla wykonania naszego przykładu.

| Symbol | Parametr | Znaczenie zaczerpnięte z instrukcji MG i | Wartość z przykładu | Komentarz |

| PAR. SKRAW | ||||

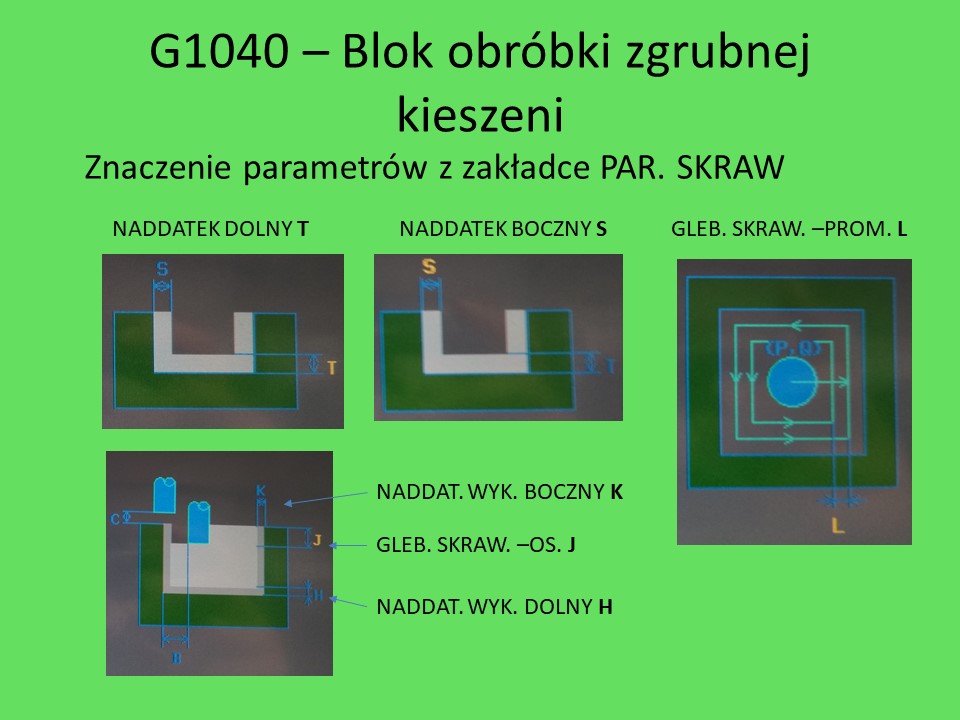

| T* | NADDATEK DOLNY | Naddatek na obróbkę dna w czasie obróbki powierzchni bocznych. Jeżeli nie zostanie wprowadzona wartość, przyjmowane jest 0. (wymiar promieniowy, wartość dodatnia) | (Nieobowiązkowe). Frezujemy od razu na pełną głębokość. | |

| S* | NADDATEK BOCZNY | Naddatek na obróbkę powierzchni bocznych. Jeżeli nie zostanie wprowadzona wartość, przyjmowane jest 0. (wymiar promieniowy, wartość dodatnia). Uwaga: Jeżeli nie zostanie podany naddatek na dalszą obróbkę powierzchni bocznych i dna, kieszeń zostanie obrobiona w całości. | (Nieobowiązkowe). Frezujemy od razu na gotowo. | |

| L | GLEB. SKRAW.-PROM. | Głębokość skrawania przy obróbce powierzchni bocznych w kierunku promienia narzędzia (wymiar promieniowy, wartość dodatnia) | 0.9 | Frez ma promień 1, właściwie można by więcej. Ale to już dobieramy dla naszych narzędzi i materiału. Oczywiście należy wziąć pod uwagę, że ilość przejść ma wpływ na jakość dna kieszeni (pracujemy płaską powierzchnią na powierzchni obrotowej). |

| J* | GLEB. SKRAW. -OS | Głębokość skrawania w kierunku osi narzędzia (wymiar promieniowy, wartość dodatnia) | (Nieobowiązkowe). Frezujemy od razu na pełnej głębokości / na raz. | |

| K* | NADDAT. WYK. BOCZNY | Naddatek na obróbkę wykańczającą powierzchni bocznych. Jeżeli nie zostanie wprowadzona wartość, przyjmowane jest 0. (wymiar promieniowy, wartość dodatnia) | (Nieobowiązkowe). Frezujemy od razu na gotowo. | |

| H* | NADD. WYK. DOLNY | Naddatek na obróbkę wykańczającą dna w czasie obróbki powierzchni bocznych. Jeżeli nie zostanie wprowadzona wartość, przyjmowane jest 0. (wymiar promieniowy, wartość dodatnia) | (Nieobowiązkowe). Frezujemy od razu na pełnej głębokości. | |

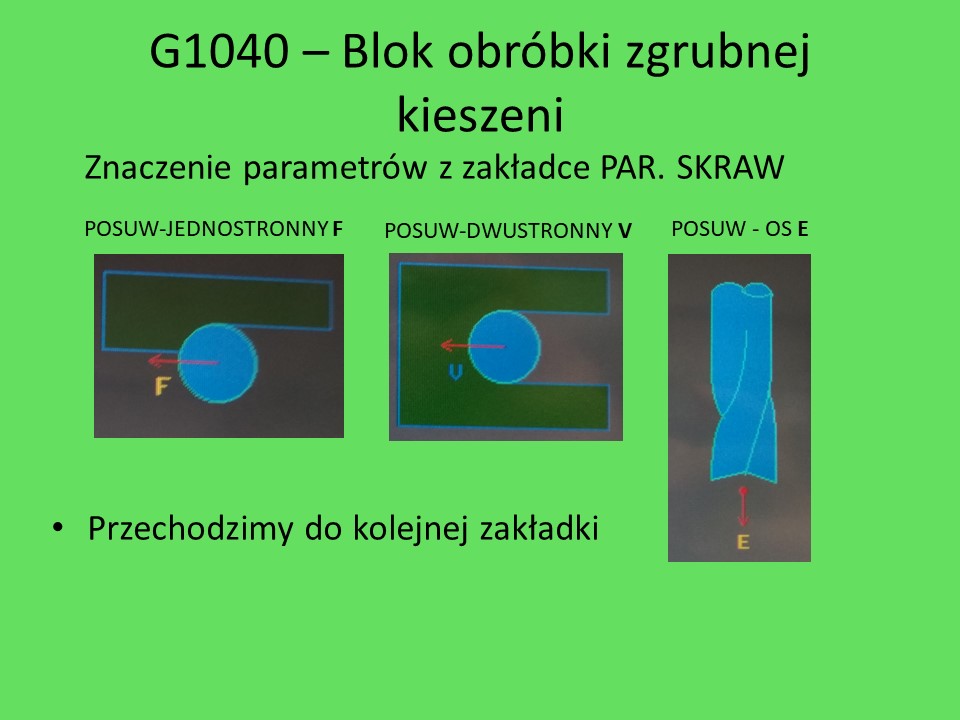

| F | POSUW-JEDNOSTRONNY | Posuw wykorzystywany jeżeli tylko jedna część freza walcowo-czołowego jest wykorzystywana do obróbki. Posuw ten wykorzystywany jest przy obróbce w czasie wycofywania oraz przy obróbce powierzchni bocznych, z wyłączeniem pierwszego ruchu skrawania. | 200 | Posuw minutowy |

| V | POSUW-DWUSTRONNY | Posuw wykorzystywany jeżeli cała część czołowa freza walcowo-czołowego jest wykorzystywana do obróbki. Posuw ten jest wykorzystywany przy pierwszym ruchu skrawania. | 200 | Posuw minutowy – całą szerokością freza |

| E | POSUW-OS | Posuw wykorzystywany jest w czasie skrawania w kierunku osi narzędzia, w kierunku dna obrabianych powierzchni bocznych. | 200 | Posuw minutowy |

| SZCZEGOLY | ||||

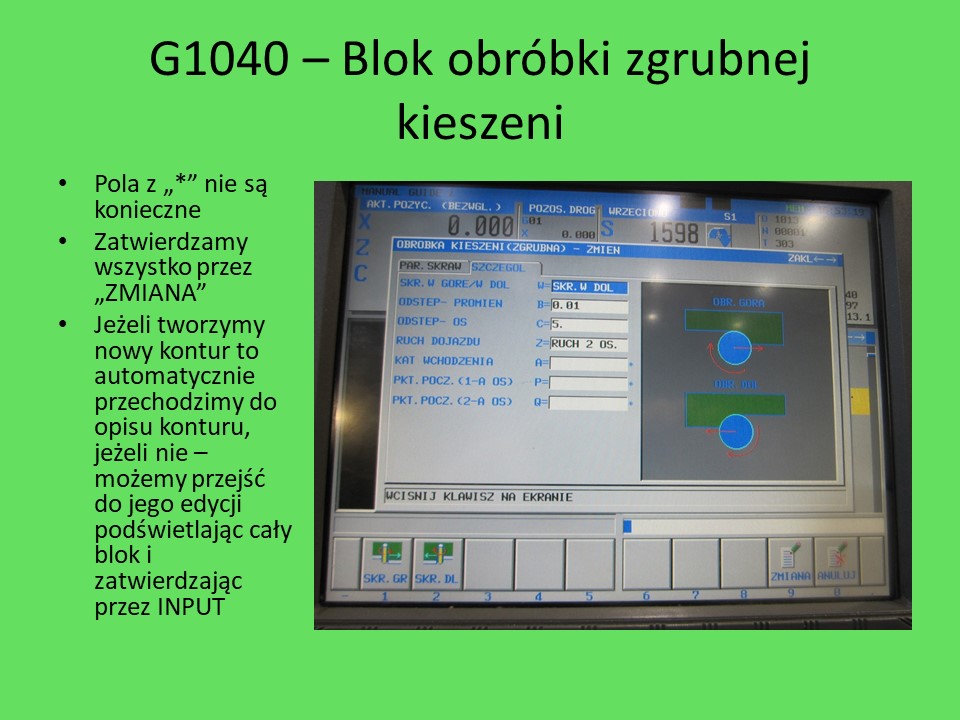

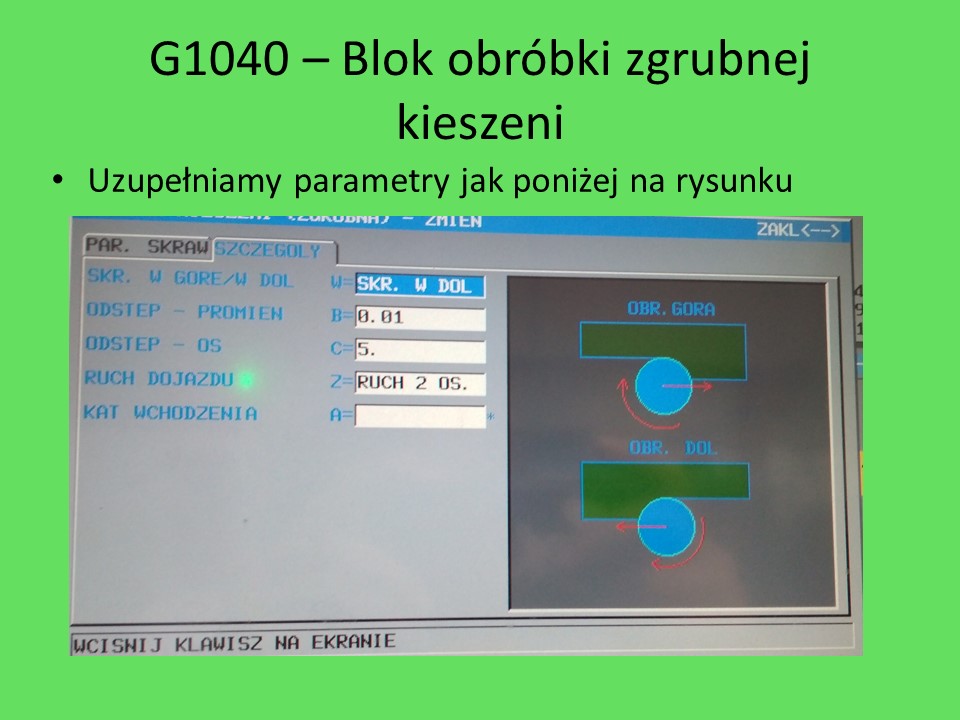

| W | SKR. W GORE/W DOL | [SKR.GR] : Realizacja obróbki w trybie skrawania w górę przy założeniu, że narzędzie jest obracane zgodnie z ruchem wskazówek zegara. [SKR.DL] : Realizacja obróbki w trybie skrawania w dół przy założeniu, że narzędzie jest obracane zgodnie z ruchem wskazówek zegara. (KOPIOWANIE) |

SKR.DL | [SKR.GR]:przeciwbieżnie [SKR.DL]:współbieżnie |

| B | ODSTEP – PROMIEN | Odległość pomiędzy ścianą kieszeni a pozycją wycofania narzędzia, mierzona w kierunku promienia narzędzia (wymiar promieniowy, wartość dodatnia) Uwaga 1) Po zakończeniu obróbki kieszeni, narzędzie jest wycofywane w kierunku osi narzędzia o wielkość zdefiniowaną za pomocą tego parametru. Uwaga 2) Wartość początkowa jest ustawiana na podstawie wartości parametru NR 27009 (minimalna odległość bezpieczeństwa). |

0.01 | Podaje jak najmniejszą wartośc, nie m,am wiele miejsca na wycofanie i ograniczam je do minimum |

| C | ODSTEP – OS | Odległość pomiędzy powierzchnią obrabianego półfabrykatu i punktem początkowym obróbki (punkt R) w kierunku osi narzędzia (wymiar promieniowy, wartość dodatnia). Uwaga) Wartość początkowa jest ustawiana na podstawie wartości parametru NR 27009 (minimalna odległość bezpieczeństwa). |

5 | 5 mm nad powierzchnią wałka |

| Z | RUCH DOJAZDU | [2 OSIE] : Przy przechodzeniu od bieżącego położenia do punktu początkowego obróbki, narzędzie jest najpierw przemieszczane jednocześnie w dwóch osiach, a dopiero potem w trzeciej (wartość początkowa). [3 OSIE] : Narzędzie jest przemieszczane z bieżącego położenia do punktu początkowego obróbki jednocześnie w trzech osiach. |

2 OSIE | Najpierw wycofanie w osi X a potem w Z |

| A* | KAT WCHODZENIA | Kąt, pod którym narzędzie wchodzi w materiał. Jeżeli wartość nie zostanie wprowadzona, przyjmowana jest wartość 0 stopni. ze skokiem jednego stopnia, wartość dodatnia) Uwaga) Wykorzystywanie do skrawania powierzchni bocznej freza walcowo-czołowego pozwala na zmniejszenie obciążenia narzędzia. (KOPIOWANIE) |

(Nieobowiązkowe) Nie uzupełniam, a więc jest 0 stopni | |

| P* | PKT. POCZ. (1OS) | Współrzędna punktu początkowego do obróbki kieszeni w pierwszej osi. W przypadku pominięcia, pomijana jest również współrzędna tego punktu w drugiej osi. W przypadku takim, współrzędne punktu początkowego są wyznaczane automatycznie. Uwaga 1) Pierwsza oś w płaszczyźnie XY to oś X, w płaszczyźnie YZ oś Y, w płaszczyźnie XC oś X, w płaszczyźnie ZC oś Z, a w płaszczyźnie XA oś X. Uwaga 2) Pole jest aktywne, jeżeli parametr NR 27060#7(PR7)=1. |

U mnie pole nieaktywne | |

| Q* | PKT. POCZ. (1OS) | Współrzędna punktu początkowego do obróbki kieszeni w drugiej osi. Jeżeli nie zostanie wprowadzona wartość tego parametru, współrzędna wyznaczana jest automatycznie. Uwaga 1) Druga oś w płaszczyźnie XY to oś Y, w płaszczyźnie YZ oś Z, w płaszczyźnie XC oś C, w płaszczyźnie ZC oś C, a w płaszczyźnie XA oś A. Uwaga 2) Pole jest aktywne, jeżeli parametr NR 27060#7(PR7)=1. |

U mnie pole nieaktywne | |

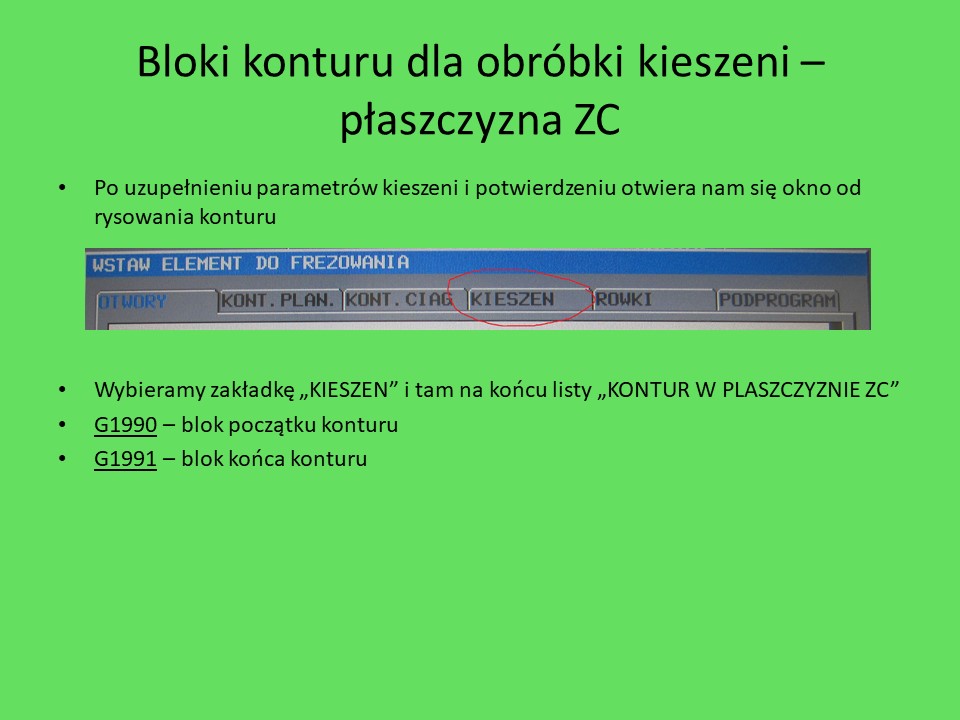

Fragment kodu z cyklami Manual Guide i:

G1040L0.9F200.V200.E200.W2.B0.01C5.Z2.

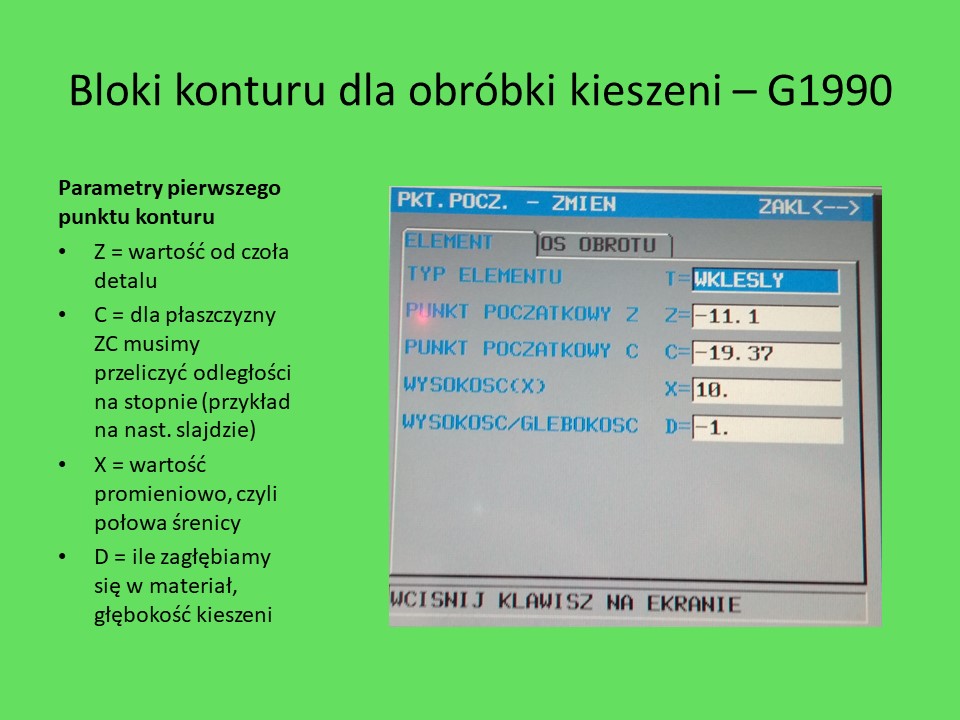

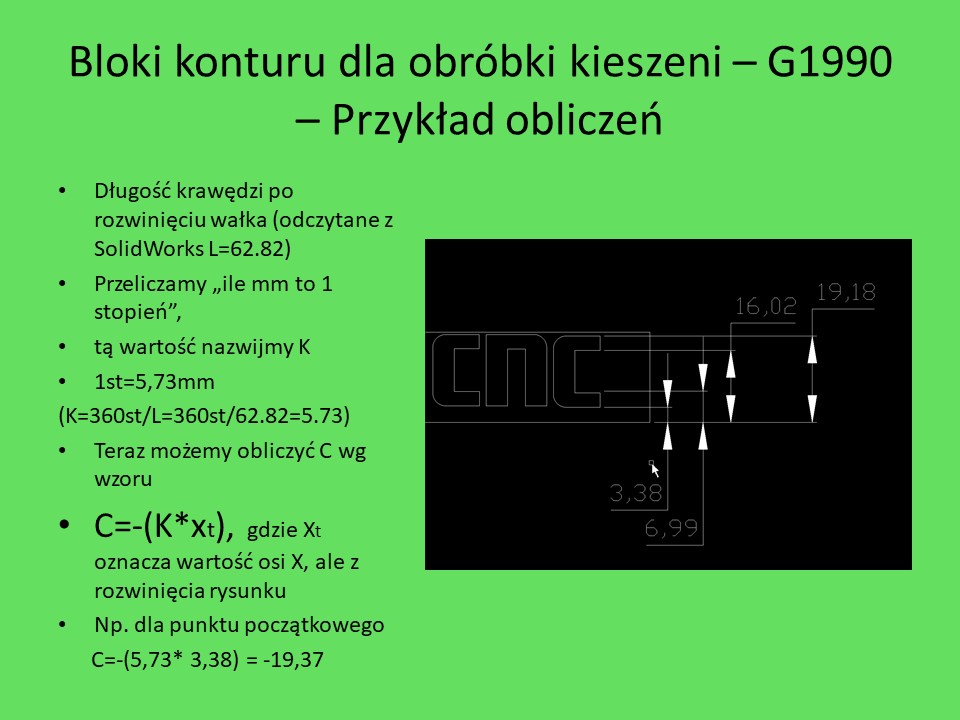

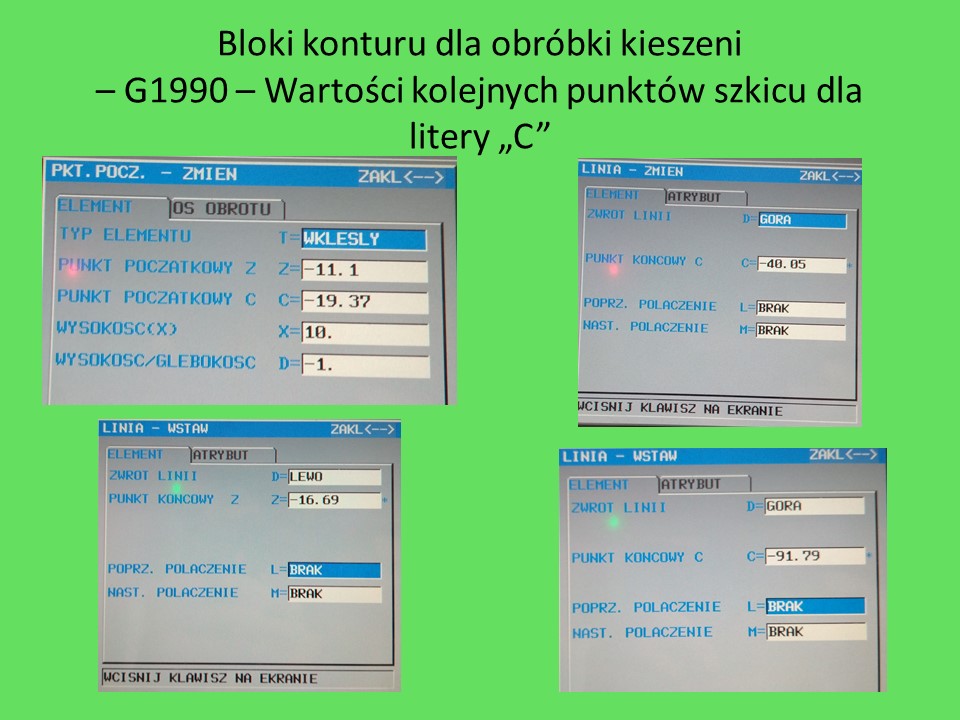

G1990(GROUP START)

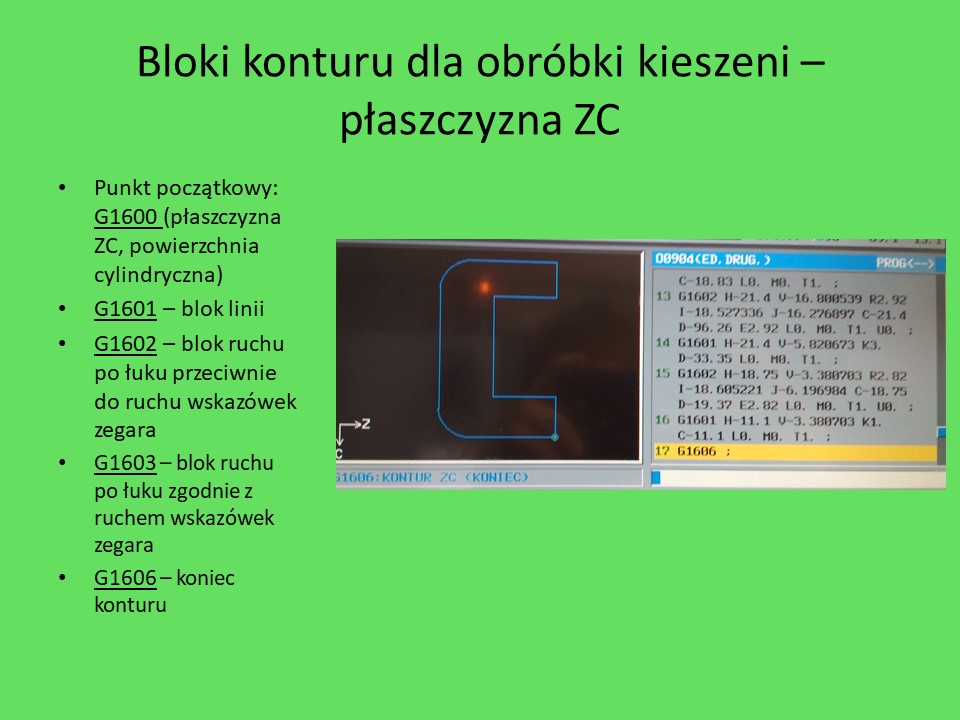

G1600T3.H-11.1V-19.37I-11.1J-3.380703B10.L-1.Y1.A0.

G1601H-11.1V-6.990044K7.D-40.05L0.M0.T1.

G1601H-16.69V-6.990044K5.C-16.69L0.M0.T1.

G1601H-16.69V-16.020377K7.D-91.79L0.M0.T1.

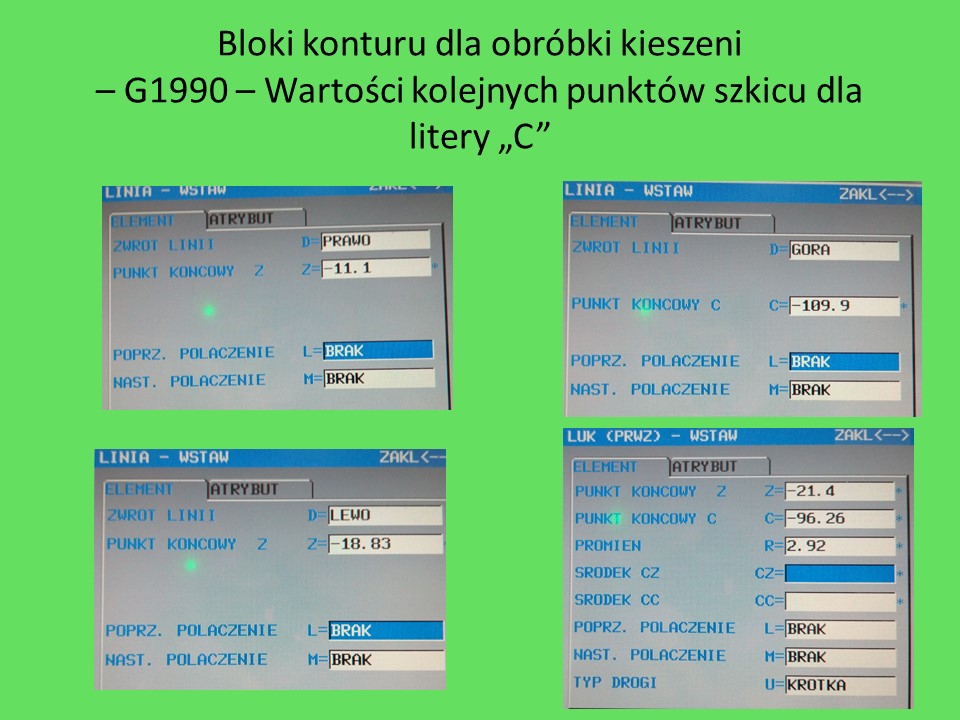

G1601H-11.1V-16.020377K1.C-11.1L0.M0.T1.

G1601H-11.1V-19.181168K7.D-109.9L0.M0.T1.

G1601H-18.83V-19.181168K5.C-18.83L0.M0.T1.

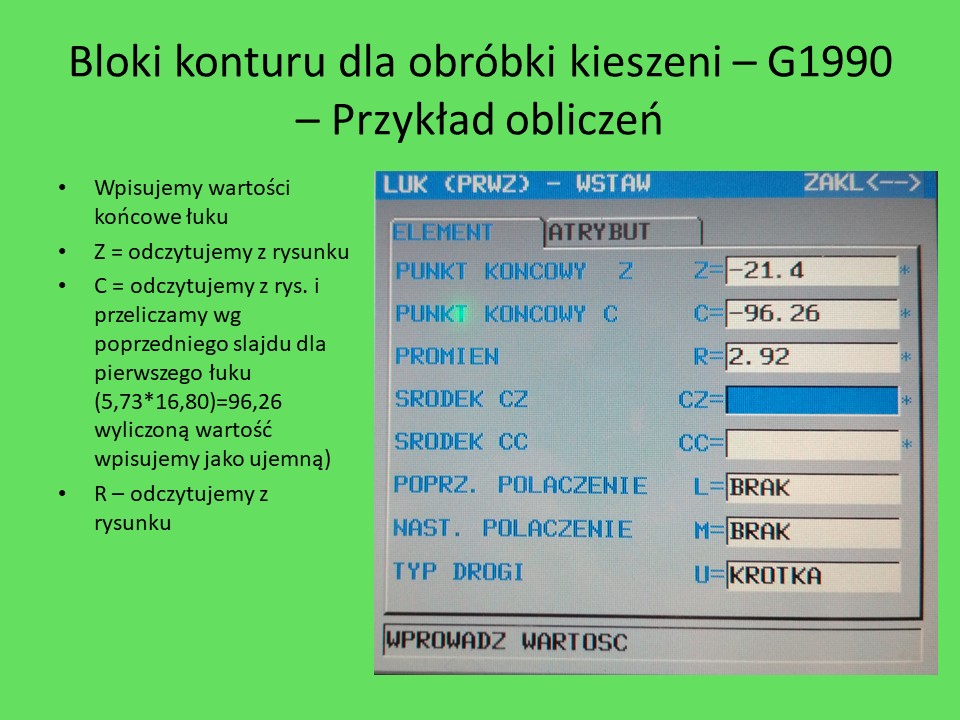

G1602H-21.4V-16.800539R2.92I-18.527336J-16.276897C-21.4D-96.26E2.92L0.M0.T1.U0.

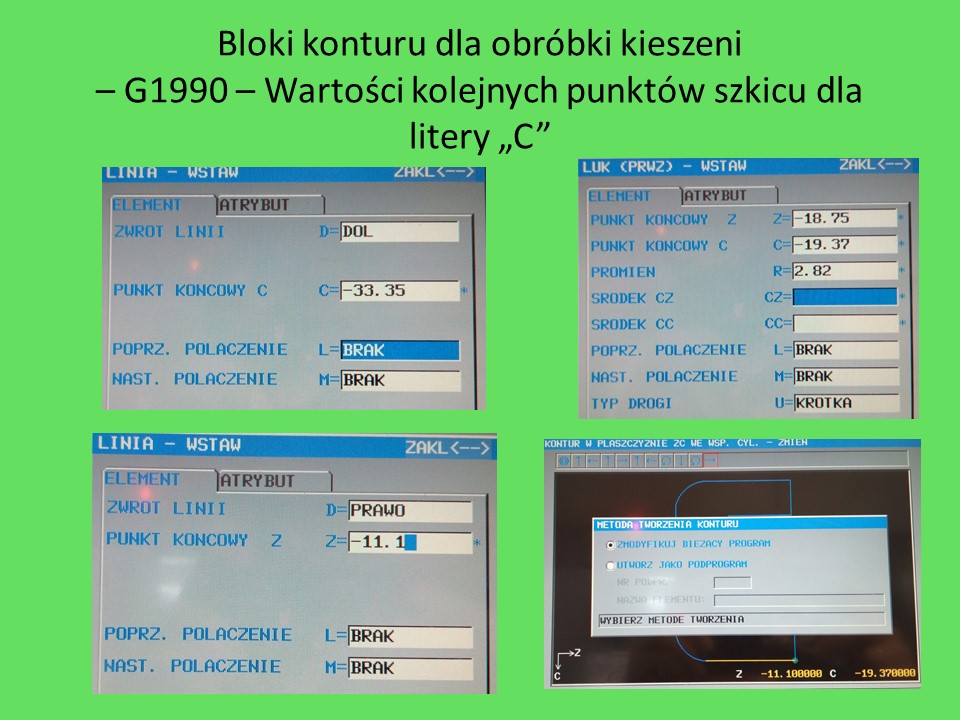

G1601H-21.4V-5.820673K3.D-33.35L0.M0.T1.

G1602H-18.75V-3.380703R2.82I-18.605221J-6.196984C-18.75D-19.37E2.82L0.M0.T1.U0.

G1601H-11.1V-3.380703K1.C-11.1L0.M0.T1.

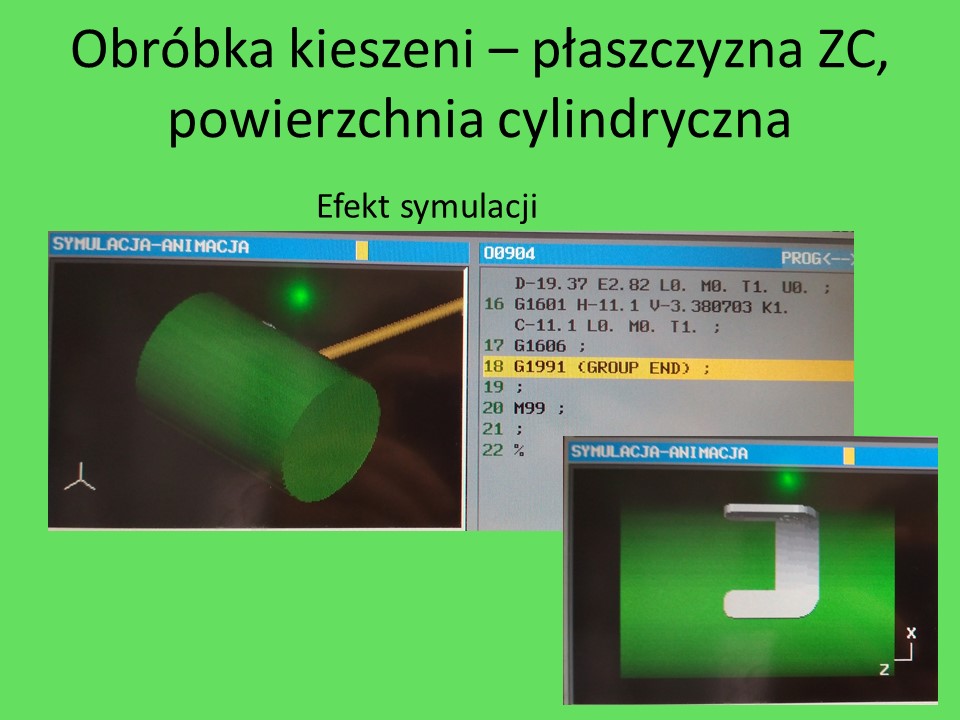

G1606

G1991(GROUP END)

Analiza programu w kodzie ISO po konwersji z cykli Manual Guide i:

(NC PROGRAM CONVERSION-START)

G40

G1G18W0H0

G7.1C10.

G1C-34.483Z-19.04F2000.

X30.

X18.F200.

C-94.687

G2Z-19.05C-94.563R0.57

G1C-34.636

G2Z-19.04C-34.483R0.47

G1Z-18.59C-34.32

C-97.52

G3Z-18.551C-99.014R0.9

G1Z-18.706

G2Z-19.5C-95.019R1.02

G1C-34.28

G2Z-18.688C-30.256R0.92

G1Z-18.244

G3Z-18.59C-34.32R0.9

G1Z-17.69

C-97.52

Z-12.1

C-104.17

Z-18.773

G2Z-20.4C-95.687R1.92

G1C-33.776

G2Z-18.722C-25.1R1.82

G1Z-12.1

C-34.32

Z-17.69

Z-17.697C-34.28

X30.F2000.

G7.1C0

G0X346.

C0.Z154.

(NC PROGRAM CONVERSION-END)

Ważne: powyższy cykl frezowania na wałku, a dokładniej opis frezowanego kształtu na płaszczyźnie ZC zajmuje bardzo dużo pamięci. Warto mieć to na uwadze opisując dość skomplikowany kształt na maszynie, gdzie tej pamięci nie mamy zbyt wiele. Problem z jakim się spotkałem to nie zapisanie efektu pracy właśnie przy kończeniu opisywania kształtu. Można się mocno zirytować, kiedy przez kilkanaście minut wstukiwaliśmy na pulpicie maszyny współrzędne i teraz musimy to zrobić od początku. Edycja tego cyklu wymaga sporej ilości pamięci (2 albo 3 x tyle co program) a i sam program „waży” dużo przy cyklach Manual Guide.

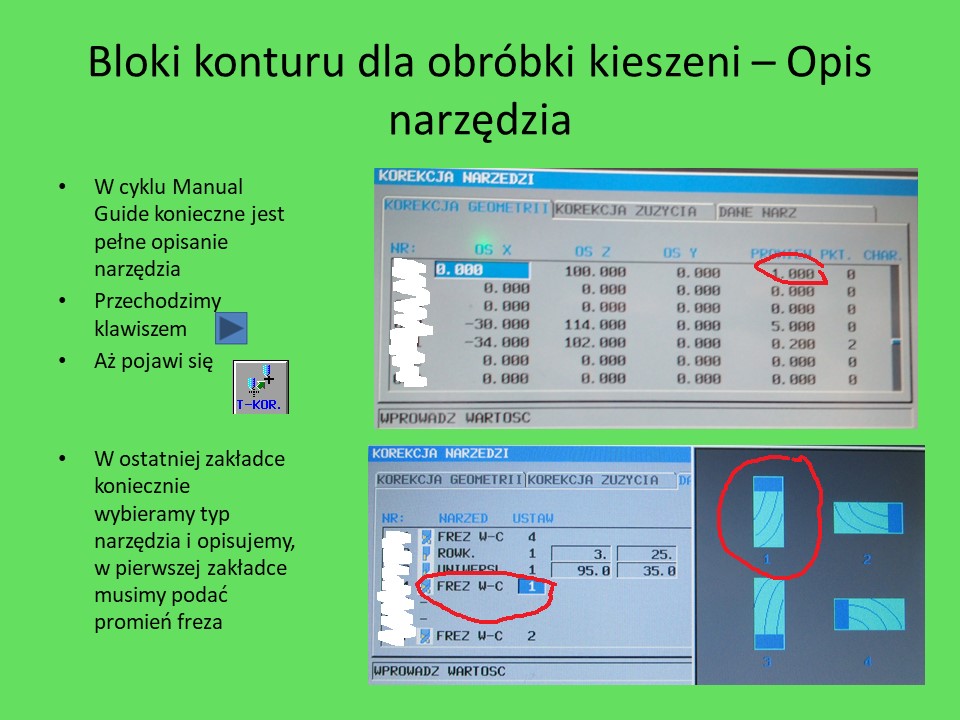

! Nie wnikam w dokładnie w parametry elementów konturu. Temat został bardziej przybliżony w innym poście. Podobnie sprawa ma się z opisem narzędzia!